Vom Bau meines Cross-cut Schlittens hatte ich noch eine Hartholzleiste übrig, die genau in die Nut im Schiebeschlitten meiner Tischkreissäge passte. Da es sehr viel Arbeit war, diese Leiste so genau anzupassen, wollte ich sie noch für einen sinnvollen Zweck verwenden. Daher baute ich mir eine Federklemme (Andruckfeder). Mit dieser kann man die Präzision und die Sicherheit bei Längsschnitten deutlich verbessern.

Für die Andruckfeder braucht man die hier gezeigten Materialien: eine Leiste für die Tischnut, ein Stück Restholz und zwei Sterngriffschrauben mit passenden Senkkopf-Maschinenschrauben.

Zunächst legte ich die Leiste und das Stück Restholz (Multiplexplatte) grob auf den Tisch, um den passenden Winkel zu ermitteln. Ich zeichnete die Position der Platte auf der Leiste an, um so die Löcher für die Schrauben bohren zu können. Anschließend bohrte ich diese mit dem Bohrständer Löcher und senkte sie. Das Senken ist wichtig, weil die Senkköpfe der Schrauben später die Leiste spreizen sollen, um sie so in der Nut einzuklemmen.

Nachdem die Schraubenlöcher gebohrt waren, erweiterte ich sie zu Langlöchern, in denen das Schraubenloch etwa mittig sitzt. Das ist nötig, um die Leiste an der Stelle der Schraube so zu „schwächen“, dass der Kopf der Schraube das Material spreizen kann. Die Langlöcher erweiterte ich mit der Feile so lange, bis eine gute Balance aus Stabilität und Spreizbarkeit gegeben war. Hier hilft der selbstgebaute Moxon Vise beim Halten des Werkstücks enorm.

Danach zeichnete ich in der Plattenstück die Position der Schrauben an und bohrte hier die Platte durch, so dass ich beide Teile probeweise miteinadner verbinden konnte.

Auch das Plattenstück brauchte Langlöcher, damit man die Andruckfeder später auf verschiedene Werkstückbreiten anpassen kann. Diese Langlöcher fertigte ich mit der Oberfräse, weil das Werkstück in diesem Fall groß genug dafür war und das Ergebnis natürlich sauberer ist als mit einer Reihe einzeln gebohrter Löcher.

Nun konnte ich die zusammengefügten Teile auf den korrekten Winkel sägen und dabei die Andruckfeder zum ersten Mal richtig in der Nut montieren. Man muss die Sterngriffschrauben ordentlich anziehen, aber dann hält die Andruckfeder sehr gut.

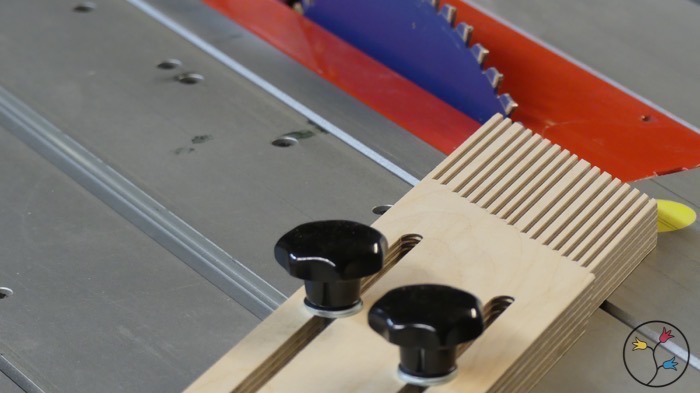

Nun sägte ich die Schnitte in die Feder, die sie erst zur Feder machen. Mein Sägeblatt ist 2,4 mm stark, ich ließ etwa genauso viel Material zwischen den Lamellen stehen. Wie man sieht, habe ich an einer Lamelle einen Fehler gemacht. Es wäre hier sinnvoll gewesen, mit einem Abstandsholz zu arbeiten, um immer den gleichen Abstand zu haben. Stattdessen benutzte ich die Skala am Anschlag meiner Tischkreissäge und rechnete die Abstände im Kopf, was eben fehlerträchtig ist.

Die Abstandsholz-Methode ginge so: Man nimmt ein Holz, das so dick ist wie eine Lamelle und ein Zwischenraum zusammen (also z.B. 5 mm). Dann stellt man den Anschlag ein und sägt den ersten Schnitt. Dann verstellt man den Anschlag um die Dicke des Hölzchens und fixiert ihn. Anschließend nimmt man das Hölzchen weg und schiebt das Werkstück an den Anschlag. Damit hat man es um genau die Strecke bewegt, die einer Lamelle und einem Zwischenraum entspricht.

Nach dem Sägen konnte ich die Teile montieren und den Überstand der Fixierleiste absägen.

Die Testschnitte verliefen gut. Die Feder erfüllt ihren Zweck und drückt das Werkstück zuverlässig an den Anschlag.

Ergebnis

Video

Der YouTube Server wird erst kontaktiert, wenn Du das Video abspielst. Vorher werden keine Daten an YouTube übertragen. Für das Abspielen gelten die Datenschutzbestimmungen von Google.

* * *

Mein Werkzeug

Übersicht der Werkzeuge, die ich benutze.

Wenn Du bei amazon über diese Links einkaufst, erhalte ich eine kleine Provision von Deinem Einkauf. Für Dich bleibt der Preis gleich.

Hi, interessante Seite mit nützlichen Infos und Schön gemacht. Macht weiter so.

Danke. Freut mich.

Wie ist denn deine Langzeiterfahrung: Hat das Multiplex das überlebt und ausgehalten oder war es zu brüchig in den dünnen streifen?

Ich möchte mir selbst auch Federkämme für den Frästisch bauen und habe noch jede Menge Multiplex rumliegen. Danke und schon mal frohe Weihnachten!

Das Multiplex hat es gut überlebt, mein Klemmmechanismus hat mit der Zeit nicht mehr gut gehalten, so dass ich irgendwann eine Klemme gekauft habe.

Danke dir. Das ermutigt mich mir die Arbeit mit Multiplex zu machen!